Корпоративные стандарты АСУ ТП: какие эффекты они реально дают бизнесу

Почему единый инженерный подход к ПЛК и SCADA — это не бюрократия, а управляемый инженерный актив

Почему тема корпоративных стандартов АСУ ТП вообще возникла?

Автоматизация технологических процессов на промышленных предприятиях за последние 20–30 лет прошла путь от локальных решений «под конкретную машину» до сложных распределённых систем, охватывающих целые заводы и производственные цепочки. При этом во многих компаниях подход к автоматизации до сих пор остаётся проектным: каждая новая линия, установка или модернизация реализуются как отдельный уникальный проект, с собственной архитектурой, стилем программирования и логикой [1] эксплуатации.

На ранних этапах развития предприятия такой подход может работать. Количество объектов невелико, команды знают друг друга, ключевые инженеры держат систему «в голове», а изменения происходят относительно редко. Однако по мере роста бизнеса ситуация меняется. Количество производственных площадок увеличивается, оборудование поставляется разными вендорами, проекты реализуются разными подрядчиками, а требования к скорости изменений и надёжности постоянно растут.

Подобная эволюция [2] хорошо описана как в промышленной практике, так и в академических исследованиях [3] по многократно используемому программному обеспечению для автоматизации и жизненному циклу систем АСУТП, где подчёркивается, что рост сложности без унификации неизбежно приводит к увеличению стоимости владения и эксплуатационных рисков.

Дальше разберём, какие именно механизмы превращают стандарты из “бумаги” в измеримый экономический эффект.

Именно в этот момент компании начинают сталкиваться с типовыми проблемами:

-

сроки проектов начинают «плыть»;

-

стоимость внедрения и сопровождения АСУ ТП растёт быстрее, чем объём производства;

-

каждый инцидент требует участия высококвалифицированных специалистов;

-

обучение [4] новых инженеров и операторов превращается в длительный и дорогостоящий процесс;

-

любое изменение в логике управления несёт высокий риск простоя.

На практике я регулярно вижу, как в таких условиях автоматизация перестаёт быть фактором повышения эффективности и начинает восприниматься бизнесом как источник риска и непредсказуемых затрат — особенно на предприятиях с несколькими площадками и высокой динамикой изменений.

От отраслевых стандартов к корпоративным

Важно сразу разделить два понятия, которые часто смешивают.

Отраслевые стандарты (ISA-95 [5], ISA-88, IEC 61131-3, PackML и т.д.) задают общие рамки: терминологию, модели, принципы взаимодействия систем. Они чрезвычайно важны и широко применяются в промышленности. Однако сами по себе отраслевые стандарты не отвечают на вопрос, как именно должна быть реализована автоматизация на конкретном предприятии с его оборудованием, процессами и организацией эксплуатации.

Корпоративные стандарты АСУ ТП — это внутренние правила и решения, разработанные самой компанией и обязательные для всех её проектов и подрядчиков. Они учитывают:

-

конкретные типы оборудования и поставщиков;

-

особенности технологических процессов;

-

требования эксплуатации и обслуживания;

-

принятые платформы и инженерные инструменты;

-

структуру персонала и распределение ответственности.

Ключевое отличие корпоративного стандарта в том, что он ориентирован не на соответствие абстрактной модели, а на достижение измеримых эффектов, что хорошо видно на примере глобальных корпораций вроде Nestlé, General Motors или Bosch, которые публично описывают именно экономические и эксплуатационные цели своих стандартов

Распространённое заблуждение: стандарт как документ

Одной из главных причин скепсиса по отношению к стандартам является опыт [6] неудачных попыток их внедрения. Во многих компаниях «стандарт» ограничивался:

-

документом на десятки или сотни страниц;

-

перечнем требований к стилю программирования;

-

формальными проверками «на соответствие».

Подобный подход неоднократно критикуется как в индустриальных публикациях, так и в исследованиях [3], где подчёркивается, что без инструментальной поддержки стандарты остаются декларативными.

Со временем такие стандарты быстро перестают работать. Инженеры трактуют требования по-разному, подрядчики находят способы формально «соответствовать», а реальные решения продолжают отличаться от проекта к проекту.

Именно поэтому ведущие промышленные компании пришли к другому пониманию.

Работающая корпоративная архитектура автоматизации — это не документ, а инженерная инфраструктура. Документы в нём присутствуют, но они играют вспомогательную роль.

Что такое корпоративный стандарт АСУ ТП на практике

Если обобщить опыт таких компаний как Nestlé, General Motors, Procter & Gamble, Bosch или Audi, то корпоративный стандарт АСУ ТП обычно включает несколько взаимосвязанных уровней.

1. Архитектура и принципы проектирования

Этот уровень определяет структуру проектов ПЛК и SCADA, правила модульности, именования сигналов диагностики и аварий. Его задача — сделать проекты предсказуемыми и одинаково читаемыми для разных инженеров и служб эксплуатации.

Подобный подход описан, например, в архитектурных принципах GM GCCS [7] и Bosch Control Plus [7]

2. Библиотеки типовых модулей

Централизованные библиотеки функциональных блоков ПЛК и шаблонов HMI являются сердцем большинства корпоративных стандартов. Эти модули многократно используются, тестируются и развиваются, аккумулируя инженерные знания компании.

Примером такого подхода служит Nestlé Engineering Automation Toolbox [8], где библиотека объектов используется как основа для генерации кода.

3. Инженерные инструменты, делающие стандарт исполняемым

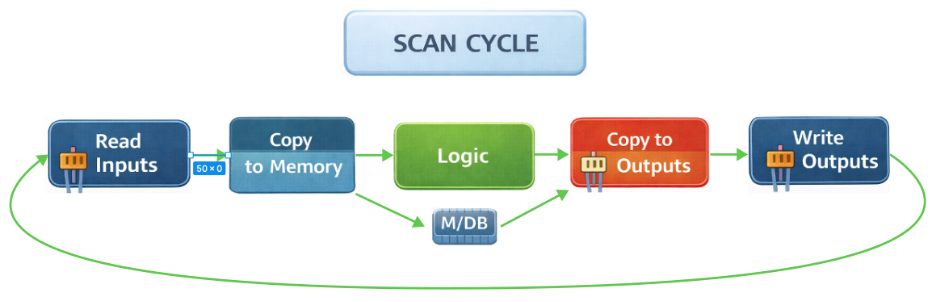

На этом уровне стандарт перестаёт быть декларацией. Компании внедряют генераторы ПЛК-кода и HMI, автоматические проверки соответствия шаблонам, типовые заготовки проектов и централизованные репозитории.

Как показывает исследование Chalmers University of Technology [3], именно автоматическая генерация ПЛК-кода по корпоративным стандартам обеспечивает 100% соответствие библиотечным шаблонам и существенно снижает количество ошибок по сравнению с ручным программированием.

4. Управление изменениями

Стандарт определяет, где хранится эталонная версия проекта, как фиксируются изменения, кто имеет право вносить отклонения и как обеспечивается откат. Без этого любая стандартизация разрушается при первом же серьёзном изменении.

В реальных проектах такие требования реализуются через системы контроля версий и резервного копирования, например UDV group [9] или MDT AutoSave [10]

5. Организационная поддержка

Последний, но критически важный уровень — организация: центр экспертизы, обучение инженеров и подрядчиков, внутренняя документация и поддержка проектов. Без этого типовые решения либо не соблюдаются, либо быстро деградируют.

Почему бумажные регламенты не работают, а инструменты — да.

Исследования показывают, что максимальный эффект даёт именно автоматическая генерация кода по жёстким шаблонам, а не бумажные регламенты.

Этот вывод подробно обоснован в исследовании Chalmers University of Technology, посвящённом многократному использованию программного обеспечения для автоматизации и эффектам стандартизации на протяжении жизненного цикла систем.

Всё это вместе превращает автоматизацию из разрозненных проектов в управляемый корпоративный актив, который можно тиражировать и развивать.

Именно это превращение лежит в основе всех эффектов: сокращения сроков реализации проектов, снижения простоев, упрощения обучения персонала, масштабируемости решений и снижения зависимости от подрядчиков.

Сокращение времени и затрат на проекты: где на самом деле появляется экономия

Первый эффект, который обычно ожидают от внедрения корпоративных стандартов АСУ ТП, — это сокращение сроков разработки и пусконаладки. Именно этот аргумент чаще всего используется при защите инициатив по стандартизации перед бизнесом. При этом важно понимать, за счёт каких механизмов возникает эта экономия, иначе ожидания могут не совпасть с результатом.

В классическом проектном подходе значительная часть инженерных работ каждый раз выполняется заново: определяется структура проекта, разрабатываются типовые функции, настраиваются интерфейсы, реализуется диагностика и обработка аварий. Даже если инженеры используют предыдущие проекты как «референс», фактически происходит копирование и адаптация, что почти всегда сопровождается ошибками и расхождениями.

Корпоративный стандарт принципиально меняет эту модель: он переносит большую часть инженерных решений из области проектной работы в область повторного использования.

Nestlé: NEAT как инструмент масштабируемой инженерии

Один из наиболее показательных примеров — Nestlé NEAT. Это не просто набор рекомендаций, а полноценный инструмент генерации ПЛК-кода и HMI на основе корпоративной библиотеки объектов.

В рамках NEAT инженер не пишет код в привычном смысле слова. Он конфигурирует технологические объекты (насосы, клапаны, приводы, регуляторы) через стандартизированные шаблоны, после чего система автоматически формирует код ПЛК и соответствующие экраны HMI, полностью соответствующие корпоративному стандарту.

По оценкам инженеров Nestlé, использование NEAT позволяет сократить время инжиниринга до 70% по сравнению с проектами, выполненными без такого подхода. Важно подчеркнуть, что эта экономия достигается не только за счёт ускорения разработки, но и за счёт снижения количества ошибок на этапе пусконаладки и эксплуатации.

Из практики эксплуатации хорошо видно, что каждый час, «сэкономленный» на пуске за счёт предсказуемого и знакомого кода, зачастую даёт больший эффект, чем формальное сокращение сроков разработки.

Bosch: стандартизированная платформа вместо уникальных решений

Аналогичную логику демонстрирует Bosch Nexeed Control Plus. Bosch выстраивает стандарт вокруг модульной архитектуры автоматизации, где проект собирается из типовых компонентов, поддерживаемых и развиваемых централизованно.

По заявлениям Bosch, такой подход позволяет сократить время разработки до 50%. Однако ключевым эффектом является не только скорость, но и воспроизводимость: проекты, реализованные разными командами и в разное время, выглядят и ведут себя одинаково. Это особенно важно для компаний с распределёнными заводами, где эксплуатация и поддержка часто выполняются локальными командами, не участвовавшими в разработке.

General Motors: стандарт как инструмент управления затратами

В автомобильной промышленности масштаб и сложность производственных систем достигают такого уровня, при котором индивидуальный подход к каждому проекту становится экономически нецелесообразным.

Внутренний стандарт GM Global Common Controls Standard был разработан именно как инструмент управления затратами и рисками. В документации GM подчёркивается, что повторное использование типового программного обеспечения позволяет значительно снизить стоимости разработки [11] одновременно обеспечивая гибкость для изменений. Важно отметить, что GCCS задаёт не только требования к стилю программирования, но и типовую структуру проектов, подходы к диагностике, именованию, комментариям и логике состояний. Фактически стандарт описывает, как должна выглядеть система, чтобы её было удобно обслуживать в течение десятилетий.

Siemens и глобальные поставщики автокомпонентов: экономия на масштабе

Эффект стандартизации особенно хорошо виден у компаний, которые поставляют оборудование и решения серийно. В одном из кейсов Siemens [12] описан опыт глобального поставщика автокомпонентов, который при миграции на Siemens внедрил корпоративный стандарт ПЛК и типовую архитектуру проектов.

За счёт этого компании удалось сэкономить несколько недель на разработку и пусконаладку новых линий. Ключевой момент — стандарт задавал архитектуру решения целиком, а не только «красивый код». Это позволило исключить повторяющиеся инженерные работы и сократить количество итераций на объекте.

Почему экономия не разовая, а накопительная

Академические исследования подчёркивают, что эффект от стандартизации носит накопительный характер. В частности, в работе Chalmers University of Technology [3] показано, что повторное использование стандартизированных программных модулей даёт максимальную экономию не на первом проекте, а на последующих циклах разработки и модернизации. Каждый новый проект использует уже проверенные решения, снижая объём новых разработок и вероятность ошибок. В результате совокупная стоимость владенияавтоматизированной системы уменьшается с каждым новым проектом, а не обнуляется.

Из практики это хорошо видно на предприятиях, где через несколько лет после внедрения стандарта новые линии запускаются быстрее не потому, что инженеры «стали лучше», а потому что основные инженерные решения уже приняты и закреплены в стандарте.

Надёжность и снижение простоев: эффект, который часто недооценивают

Если сокращение сроков проектов — аргумент, понятный бизнесу, то снижение простоев часто оказывается ещё более значимым эффектом стандартизации, хотя на этапе внедрения о нём говорят меньше.

Отказы АСУ ТП и человеческий фактор

В эксплуатации АСУ ТП значительная часть инцидентов связана не с аппаратными отказами, а с:

-

неконтролируемыми изменениями программ;

-

потерей актуальных версий проектов;

-

ручными правками без фиксации;

-

отсутствием прозрачности, что именно сейчас работает в контроллере.

В условиях отсутствия стандарта и системы управления изменениями каждая такая ситуация превращается в расследование с участием высококвалифицированных и, как следствие, высокооплачиваемых специалистов.

Контроль версий как обязательная часть корпоративного стандарта

Поэтому крупные компании включают в корпоративные стандарты не только требования к коду, но и обязательное использование систем управления версиями и резервного копирования, таких как UDV DATAPK Version Control [9] или MDT AutoSave.

Эти системы автоматически фиксируют изменения, сохраняют версии программ и позволяют быстро восстановить рабочее состояние после сбоя.

Nestlé Mainz: практический эффект управления изменениями

Показательный пример — завод Nestlé в Майнце. До внедрения централизованного управления версиями поиск корректной версии программы после инцидента мог занимать от одного дня до недели, что напрямую влияло на простой оборудования.

После внедрения versiondog и формализации управления изменениями время восстановления сократилось до 90% [13]. Это означает не просто удобство для инженеров, а прямую экономию денег за счёт сокращения downtime.

Из практики эксплуатации можно сказать, что наличие актуальной, проверенной версии программы зачастую важнее, чем идеальная архитектура кода.

Почему управление изменениями должно быть частью стандарта

Ключевой момент: управление изменениями не может быть «хорошей практикой по желанию». Если оно не закреплено в корпоративном стандарте, оно неизбежно деградирует под давлением сроков и аварийных ситуаций.

Именно поэтому зрелые компании включают контроль версий, резервное копирование и аудит изменений в обязательные требования стандарта, а не оставляют их на усмотрение отдельных команд.

На уровне экономики и надёжности корпоративные стандарты АСУ ТП дают два взаимосвязанных эффекта:

-

Сокращение сроков и затрат на проекты за счёт повторного использования архитектуры и библиотек.

-

Снижение простоев и эксплуатационных рисков за счёт предсказуемости решений и контроля изменений.

Оба эффекта усиливают друг друга и формируют основу для следующего уровня стандартизации — унификации библиотек, HMI и данных.

Снижение нагрузки на обучение и развитие инженерных компетенций

Ещё один важный эффект корпоративной стандартизации напрямую связан с обучением инженерного персонала и управлением компетенциями. В условиях отсутствия стандарта автоматизация на предприятии часто строится на сочетании различных ПЛК, сред программирования, сетевых протоколов и локальных инженерных подходов.

С точки зрения [14] эксплуатации это означает рост требований к знаниям инженеров. Для поддержки оборудования необходимо обучаться работе с несколькими программными средами, различными версиями ПО, разными сетями и специфическими подходами каждого интегратора. Каждый такой тренинг требует прямых затрат на обучение, а также косвенных затрат, связанных с отсутствием инженера на производстве на время обучения.

При стандартизации архитектуры АСУ ТП ситуация меняется. Сокращение номенклатуры используемых ПЛК, сетей и инструментов приводит к снижению объёма необходимых знаний. Инженеры глубже осваивают ограниченный набор технологий, вместо поверхностного знания большого количества разнородных решений.

Важный, но часто недооцениваемый аспект заключается в требованиях к квалификации персонала. Стандартизированная АСУ ТП с типовой архитектурой, унифицированными библиотеками и предсказуемой логикой может устойчиво обслуживаться инженерами среднего уровня квалификации. В то же время система, построенная как «зоопарк» из разных ПЛК, приводов, сетей и инженерных подходов, требует наличия узких высококвалифицированных специалистов для решения даже типовых задач.

С точки зрения управления это принципиальное отличие. В первом случае знания формализованы и закреплены в стандарте, библиотеках и инструментах. Во втором — они сосредоточены в отдельных людях, что повышает риски, усложняет замену персонала и делает эксплуатацию менее предсказуемой.

Это даёт сразу несколько эффектов. Снижаются прямые затраты на обучение и сертификацию персонала, упрощается планирование развития компетенций, а также становится прозрачным текущий уровень знаний команды. Руководители получают возможность чётко понимать, какие навыки уже есть, какие необходимо развивать и где существуют риски с точки зрения зависимости от отдельных специалистов.

Дополнительный, но также важный аспект связан с доступностью персонала. Каждый инженер, находящийся на обучении, временно выведен из эксплуатации и проектной деятельности. Унификация технологий снижает количество необходимых тренингов и, как следствие, уменьшает потери рабочего времени, напрямую влияя на устойчивость работы завода.

В результате корпоративный стандарт становится не только техническим инструментом, но и механизмом управления знаниями и требованиями к квалификации персонала, позволяющим снизить операционные риски и повысить предсказуемость эксплуатации.

Сокращение номенклатуры оборудования и запасных частей

Стандартизация архитектуры АСУ ТП оказывает прямое влияние не только на инженерные работы, но и на управление физическими активами предприятия. Один из наиболее наглядных эффектов проявляется в области запасных частей и складской инфраструктуры.

При отсутствии корпоративного стандарта разные линии и участки предприятия часто реализуются на различных типах ПЛК, модулях ввода-вывода, панелях оператора и сетевых компонентах. С точки зрения эксплуатации это приводит к росту номенклатуры оборудования и запасных частей: для каждой линии требуется собственный набор критичных компонентов, которые используются редко, но должны постоянно находиться в наличии.

Стандартизация архитектуры принципиально меняет эту модель. Если несколько линий используют одинаковые типы контроллеров и модулей, для обеспечения требуемого уровня надёжности достаточно общего резерва. Вероятность одновременного отказа двух одинаковых контроллеров существенно ниже, чем вероятность отказа одного из них, поэтому резервирование на уровне склада оказывается технически и экономически оправданным.

Сокращение номенклатуры запасных частей приводит к цепочке вторичных эффектов. Уменьшается общий объём складских запасов, снижается потребность [15] в складских площадях, упрощается логистика и управление запасами. В результате сокращаются затраты на содержание склада, учёт, инвентаризацию и обслуживание запасных частей.

Для предприятий с несколькими линиями этот эффект становится особенно заметным: стандартизация архитектуры позволяет управлять запасными частями как единым пулом, а не как набором разрозненных резервов. В совокупности снижение замороженных активов и эксплуатационных затрат на складскую инфраструктуру даёт экономический эффект, сопоставимый по значимости с сокращением сроков инжиниринга и простоев оборудования.

Унификация библиотек ПЛК и SCADA: от «кода инженера» к корпоративному знанию

Если в предыдущем разделе речь шла в основном об экономике и надёжности, то здесь мы подходим к техническому ядру корпоративных стандартов АСУ ТП. Именно на уровне библиотек и повторно используемых модулей стандарт перестаёт быть абстракцией и начинает напрямую влиять на качество решений.

В реальных системах большинство проблем с поддержкой и развитием АСУ ТП возникают не потому, что «код плохой», а потому что он каждый раз разный. Разные подходы к реализации одного и того же оборудования, разные имена сигналов, разная логика диагностики и обработки аварий — всё это резко усложняет эксплуатацию.

Корпоративные стандарты решают эту проблему через унификацию библиотек ПЛК и SCADA, переводя индивидуальные инженерные решения в форму корпоративного знания.

Почему библиотеки — это важнее, чем стиль кода

Часто стандартизация воспринимается как набор требований к стилю программирования: отступы, комментарии, имена переменных. Это полезно, но даёт лишь ограниченный эффект.

Ключевой скачок происходит тогда, когда компания перестаёт стандартизировать как писать код и начинает стандартизировать что именно должно быть реализовано.

В этом смысле библиотека типовых модулей — это:

-

зафиксированные алгоритмы управления оборудованием;

-

единая логика диагностики и аварий;

-

унифицированные интерфейсы между объектами;

-

накопленный опыт эксплуатации.

Из практики хорошо видно, что наличие библиотеки из 100–300 проверенных функциональных блоков даёт гораздо больший эффект, чем любые требования к стилю программирования.

Nestlé: библиотеки как основа NEAT

В рамках Nestlé NEAT библиотека типовых объектов является центральным элементом стандарта. Каждый объект (двигатель, клапан, насос, регулятор) реализован в виде стандартного модуля с заранее определённым набором параметров, сигналов, диагностик и HMI-представлений.

Инженер не проектирует алгоритм заново, а выбирает объект из библиотеки и настраивает его параметры. После этого система автоматически генерирует ПЛК-код и соответствующие экраны HMI. Важно, что библиотека постоянно развивается и обновляется централизованно. Это означает, что улучшения и исправления автоматически распространяются на новые проекты, а не «застревают» в отдельных решениях.

Bosch: 400+ компонентов как стандартный набор

В Bosch Nexeed Control Plus библиотека включает более 400 типовых компонентов, охватывающих широкий спектр промышленного оборудования.

Каждый компонент реализует не только основную логику управления, но и:

-

стандартную диагностику;

-

унифицированные состояния;

-

типовые интерфейсы данных;

-

совместимость с инструментами анализа и симуляции.

Для эксплуатации это означает, что оборудование, реализованное разными командами и в разное время, ведёт себя предсказуемо и одинаково.

General Motors: GCCS как «типовой проект»

В стандарте GM GCCS библиотеки дополняются типовыми структурами проектов и готовыми решениями для распространённых задач. Более того, стандарт GCCS-2 [7] представляет собой эталонную реализацию требований GCCS-1 [7], то есть рабочий код, а не только описание требований.

Такой подход радикально снижает количество вариаций между проектами и облегчает поддержку оборудования на протяжении десятилетий эксплуатации.

Академическое подтверждение: исследование Chalmers University

Особую ценность представляет академическое подтверждение эффективности библиотечного и генеративного подхода. В исследовании Chalmers University of Technology рассмотрен кейс анонимной производственной компании, где была внедрена автоматическая генерация ПЛК-кода по жёсткому корпоративному стандарту.

Ключевые результаты исследования:

-

обеспечено 100% соответствие кода шаблонам библиотек;

-

существенно снижено количество ошибок по сравнению с ручным программированием;

-

уменьшена вариативность решений между проектами и инженерами;

-

упрощено сопровождение и развитие систем.

Авторы подчёркивают, что именно автоматическая генерация, а не текстовые регламенты, стала решающим фактором достижения единообразия.

Этот вывод полностью совпадает с практикой крупных промышленных компаний: стандарт начинает реально работать только тогда, когда он встроен в инструменты.

SCADA и HMI: единый подход к отображению и управлению

Унификация библиотек не ограничивается ПЛК. В корпоративных стандартах значительное внимание [16] уделяется SCADA и HMI.

Без стандарта интерфейсы оператора часто проектируются «по вкусу» конкретного разработчика. Это приводит к тому, что операторы, переходя между линиями или заводами, вынуждены каждый раз заново адаптироваться к логике отображения.

Корпоративные стандарты решают эту проблему через:

-

типовые шаблоны экранов;

-

единые цветовые схемы;

-

стандартизированную навигацию;

-

унифицированную структуру сообщений и аварий.

Ситуационная информированность: пример Nestlé

Nestlé внедрила корпоративный стандарт HMI, основанный на принципах ситуационной информированности. Интерфейсы стали менее «яркими», но более информативными: цвет используется только для акцентирования отклонений, а не как декоративный элемент.

Из практики эксплуатации известно, что такие интерфейсы снижают когнитивную нагрузку на операторов и позволяют быстрее реагировать [17] на нештатные ситуации.

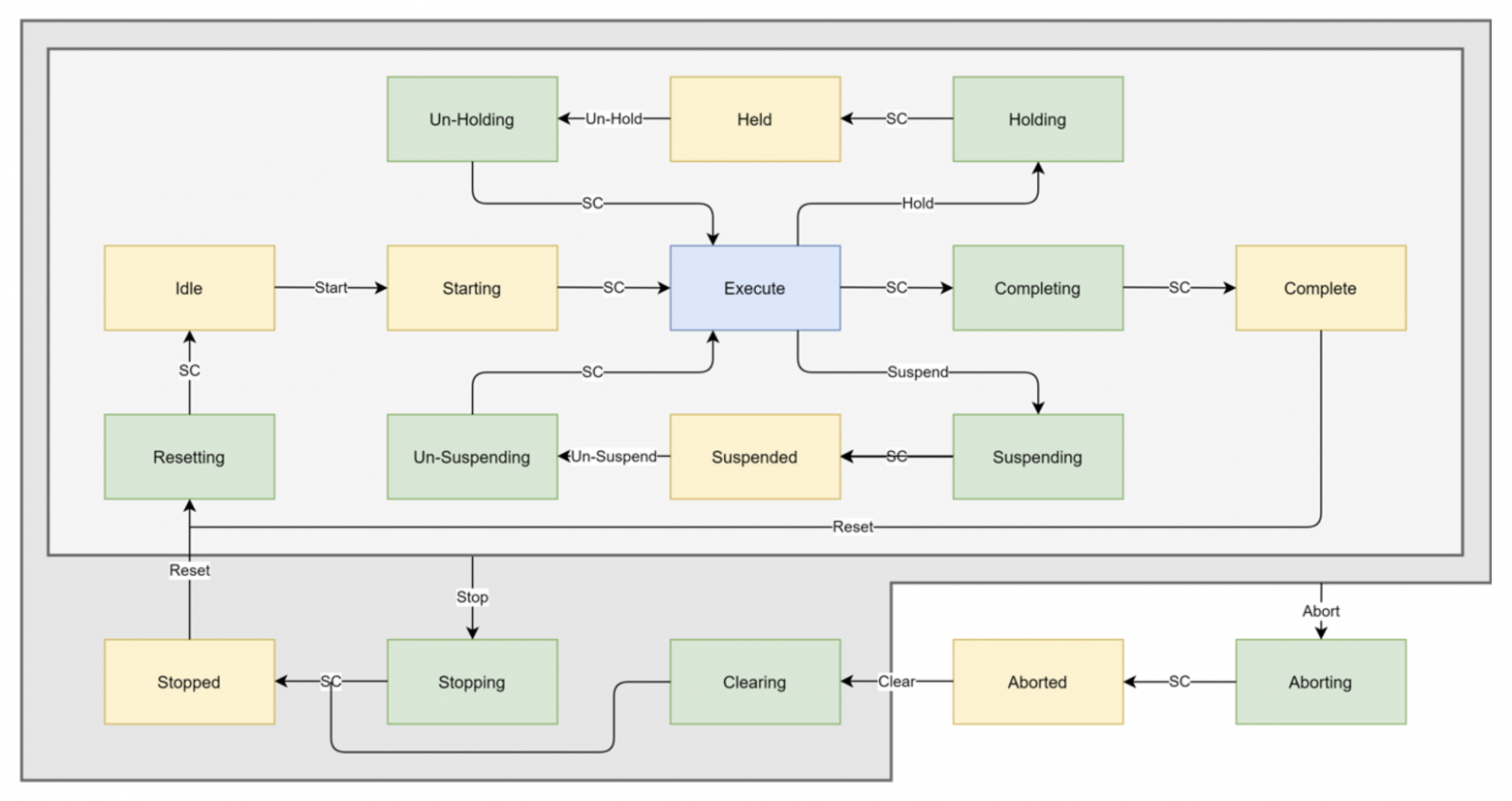

PackML: унификация логики машин и данных

Отдельного внимания заслуживает PackML [18], P&G сделала PackML обязательным внутренним требованием и разработала собственное руководство по реализации — фактически превратив отраслевой стандарт в корпоративный инструмент.

PackML стандартизирует:

-

состояния машин;

-

переходы между состояниями;

-

наборы тегов (PackTags);

-

интерфейсы взаимодействия между машинами и системами верхнего уровня.

Использование PackML позволяет сделать поведение [19] упаковочного оборудования предсказуемым независимо от производителя и конкретной реализации. Для операторов и инженеров это означает знакомую логику работы на разных линиях и площадках.

Почему унификация библиотек даёт долгосрочный эффект

Ключевое преимущество библиотечного подхода — накопление и тиражирование инженерного опыта. Каждый отлаженный модуль снижает риск ошибок в будущих проектах. Каждое улучшение библиотеки повышает качество всех последующих внедрений.

В сочетании с автогенерацией и контролем соответствия стандарту библиотеки превращаются в корпоративный актив, а не просто в набор файлов.

Унификация библиотек ПЛК и SCADA позволяет:

-

снизить вариативность решений;

-

уменьшить количество ошибок;

-

упростить эксплуатацию и обучение;

-

обеспечить предсказуемое качество проектов;

-

делает поведение [20] системы предсказуемым для эксплуатации.

Этот уровень стандартизации создаёт фундамент для следующего шага — унификации данных, интеграции с MES/BI и масштабирования изменений.

Унификация данных, интеграция с MES/BI и масштабирование изменений

После того как в компании унифицированы архитектура проектов, библиотеки ПЛК и подходы к HMI, следующий логичный шаг — работа с данными. Именно на этом уровне корпоративные стандарты начинают напрямую влиять на цифровизацию, аналитику и управляемость производства в целом.

В реальных проектах я часто вижу ситуацию, когда предприятия пытаются внедрять MES или BI, не имея единой модели данных на уровне АСУ ТП. В результате каждую линию приходится интегрировать индивидуально, данные оказываются несопоставимыми, а стоимость сопровождения растёт экспоненциально. Корпоративные стандарты позволяют избежать этого сценария.

Почему данные в АСУ ТП становятся проблемой без стандарта

Без унификации каждая система автоматизации формирует данные «по-своему»:

-

разные имена тегов;

-

разные модели состояний оборудования;

-

разные подходы к учёту простоев и аварий;

-

разные форматы времени и событий.

Даже если используется одна и та же SCADA или ПЛК, отсутствие стандарта приводит к тому, что данные с разных линий невозможно корректно агрегировать без дополнительных слоёв логики и кастомных преобразований.

С точки зрения бизнеса это означает:

-

сложность расчёта OEE;

-

низкое доверие к данным;

-

высокую стоимость интеграции и изменений.

PackML как основа унификации данных

Одним из наиболее известных примеров стандартизации данных на уровне машин является PackML, разработанный в рамках инициатив OMAC при активном участии Procter & Gamble.

PackML определяет:

-

стандартную модель состояний оборудования;

-

переходы между состояниями;

-

наборы тегов (PackTags) для передачи данных;

-

единый «язык» взаимодействия машин и систем верхнего уровня.

Использование PackML позволяет сделать данные от упаковочного оборудования сопоставимыми независимо от производителя и конкретной реализации. Для MES-систем это означает возможность типовой интеграции без постоянной адаптации под каждый новый проект.

Связь PackML и ISA-95

Важно отметить, что PackML хорошо стыкуется с моделью ISA-95 [21], которая описывает взаимодействие между уровнями управления и бизнес-системами.

В связке PackML + ISA-95 корпоративный стандарт может задать:

-

единые объекты оборудования;

-

стандартные события;

-

унифицированные показатели эффективности;

-

прозрачные интерфейсы между производством и IT.

Это превращает интеграцию с MES и BI из «уникального проекта» в повторяемый процесс.

Практика Bosch: данные как часть стандарта

Bosch подчёркивает, что одна из целей Nexeed Control Plus — упростить интеграцию машин в IT-ландшафт предприятия за счёт стандартизированных интерфейсов и данных.

В этом подходе стандарт охватывает не только управление машиной, но и:

-

структуру данных;

-

доступность информации для аналитики;

-

совместимость с инструментами мониторинга и оптимизации.

В результате это позволяет быстрее подключать новое оборудование к существующим цифровым платформам без переработки всей логики.

От данных к управляемым изменениям

Когда данные унифицированы, появляется следующий эффект, который часто недооценивают: управляемость изменений.

Без стандарта любое изменение в логике управления может:

-

нарушить сбор данных;

-

«сломать» интеграцию с MES;

-

потребовать доработок на нескольких уровнях.

Корпоративный стандарт позволяет локализовать изменения:

-

изменения в ПЛК не нарушают модель данных;

-

обновления библиотек не ломают интерфейсы;

-

новые функции внедряются без переработки всей системы.

Audi: virtual PLC как инструмент масштабирования

Особенно показателен опыт Audi, где в рамках корпоративного стандарта автоматизации используется концепция virtual PLC [22]

Virtual PLC позволяет:

-

разрабатывать и тестировать ПЛК-логику без физического контроллера;

-

масштабировать унифицированные решения на несколько линий;

-

проверять изменения до их внедрения в реальное производство.

С практической точки зрения это означает:

-

меньше рисков при изменениях;

-

быстрее внедрение новых функций;

-

возможность тиражировать стандартную логику на разных площадках.

Важно, что virtual PLC особенно хорошо работает именно в условиях стандартизации: без единой архитектуры и библиотек его эффект был бы существенно ниже.

Масштабирование решений в распределённых компаниях

Для компаний с десятками и сотнями площадок масштабирование становится критическим фактором. Без стандарта каждая площадка фактически живёт своей жизнью, а лучшие практики плохо тиражируются.

При наличии корпоративного стандарта становится возможным:

-

переносить проверенные решения между заводами;

-

снижать разрыв в уровне автоматизации;

-

упрощать поддержку и аудит;

-

ускорять запуск новых производственных мощностей.

Это особенно заметно в автомобильной промышленности, FMCG и добывающем секторе, где изменения происходят постоянно, а простой стоит дорого.

Почему стандартизация — основа цифровизации, а не наоборот

Мне неоднократно приходилось сталкиваться с попытками «начать цифровизацию» без наведения порядка в АСУ ТП. В таких случаях проекты MES и BI быстро упираются в хаос данных и нестабильность источников.

Опыт компаний вроде Nestlé, Bosch и Audi показывает обратный путь:

сначала стандартизация автоматизации — затем масштабируемая цифровизация.

Именно корпоративный стандарт:

-

делает данные сопоставимыми;

-

снижает стоимость интеграции;

-

позволяет безопасно и быстро внедрять изменения.

Унификация данных и интеграция с MES/BI дают следующие эффекты:

-

снижение стоимости интеграции;

-

повышение доверия к данным;

-

управляемость изменений;

-

масштабируемость цифровых решений.

В сочетании с библиотеками и архитектурой этот уровень стандартизации превращает АСУ ТП в платформу для развития, а не в набор изолированных систем.

Помимо технических и экономических эффектов, стандартизация даёт стратегическое преимущество.

Независимость от подрядчиков и поставщиков: стандарты как защита от vendor lock-in

Одним из менее очевидных, но стратегически наиболее важных эффектов корпоративных стандартов АСУ ТП является снижение зависимости от конкретных подрядчиков и отдельных специалистов. Этот эффект редко формулируется напрямую на старте инициатив по стандартизации, но именно он во многом определяет устойчивость автоматизации на длинной дистанции.

В проектно-ориентированном подходе знания о системе часто концентрируются:

-

у конкретных интеграторов;

-

у отдельных инженеров;

-

в неформальных договорённостях и «устной традиции».

В результате компания оказывается в ситуации, когда формально владеет системой, но фактически не контролирует её развитие. Любое изменение требует привлечения «тех самых людей», сроки и стоимость которых трудно прогнозировать. Корпоративный стандарт принципиально меняет этот баланс.

General Motors: стандарт вместо «знаний в головах»

В General Motors стандарт GCCS используется не только как техническое руководство, но и как инструмент выравнивания требований ко всем участникам проектов. GM сертифицирует инженеров [23] и подрядчиков на соответствие GCCS, что позволяет привлекать разные команды без потери качества и управляемости.

Это означает, что знания о системе находятся не у конкретного подрядчика, а в стандарте, библиотеках и инструментах компании.

Аппаратная и вендорная независимость

Компании вроде Bosch [24] и Procter & Gamble [25] подчёркивают, что стандартизированный подход к АСУ ТП снижает зависимость не только от интеграторов, но и от конкретных производителей оборудования.

Стандарт задаёт:

-

архитектуру решений;

-

интерфейсы;

-

требования к данным и поведению оборудования.

В результате компания получает возможность:

-

менять поставщиков;

-

комбинировать оборудование разных вендоров;

-

выбирать решения, исходя из экономики и доступности, а не исторической зависимости.

Организационные аспекты: почему стандарты не работают «сами по себе»

Даже самый проработанный технический стандарт не будет работать без организационной поддержки. Практика показывает, что большинство провалов инициатив по стандартизации связаны не с техникой, а с организацией процесса.

Центр экспертизы и владение стандартом

Успешные компании всегда определяют:

-

владельца стандарта;

-

команду, отвечающую за его развитие;

-

правила внесения изменений.

Без этого стандарт либо замораживается, либо начинает расползаться на локальные вариации.

Обучение и вовлечение инженеров

Корпоративный стандарт должен быть не только обязательным, но и удобным. Инженеры принимают стандарт тогда, когда он:

-

упрощает работу;

-

снижает количество рутинных задач;

-

помогает быстрее достигать результата.

Именно поэтому компании инвестируют в обучение и инструменты, а не ограничиваются регламентами.

Стандарт как «живой» объект

В зрелых организациях стандарт рассматривается как живой продукт:

-

он развивается;

-

версии стандарта фиксируются;

-

изменения документируются;

-

обратная связь от проектов учитывается.

Это особенно важно в условиях постоянных изменений технологий и требований производства.

Ограничения и риски внедрения корпоративных стандартов

Корпоративные стандарты АСУ ТП — это мощный инструмент, но они не являются универсальным решением и точно не «волшебной таблеткой». Стандарт даёт долгосрочное преимущество, но они требуют серьёзных инвестиций, дисциплины и правильного подхода к внедрению. По опыту интеграторов и отраслевых отчётов, 30–40% инициатив по стандартизации либо сильно затягиваются, либо дают эффект ниже ожидаемого именно из-за недооценки рисков.

Основные риски и типичные ловушки

1. Высокие начальные затраты и длительная окупаемость

Создание полноценной библиотеки ПЛК + HMI, системы контроля версий, генератора кода и центра экспертизы в компании с 10+ площадками обычно требует 1,5–5 млн € в первые 3–5 лет (зарплаты команды, лицензии инструментов, обучение, миграция хотя бы части старого парка). Окупаемость наступает чаще всего на 3–7 год — в зависимости от количества новых проектов и частоты модернизаций. Если горизонт инвестиций недооценён — проект легко «замораживают» на полпути.

2. Сложности и задержки миграции унаследованных систем

Самый болезненный этап — перевод старых линий под новый стандарт. В реальных проектах компании тратят 2–4 года и десятки миллионов евро только на то, чтобы привести хотя бы 50–60% парка в соответствие.

Реальный пример: BWI Group [12] (глобальный поставщик автокомпонентов для Volkswagen, BMW, Mercedes и других) в 2017–2019 гг. провела миграцию автоматизации на Siemens TIA Portal, включая PLC S7 и стандартизацию проектов.

Основные сложности составляли:

-

сжатые сроки, так как заказчики ускорили программы на год;

-

проблемы с предыдущим поставщиком (плохая поддержка);

-

необходимость конвертации кода и обучения.

Хотя в итоге удалось сэкономить (hardware на 40%, software на 50%), начальные вызовы с миграцией и совместимостью привели к дополнительным усилиям и рискам задержек. Без сильной поддержки Siemens и C&E проект мог бы выйти за рамки бюджета и сроков.

3. Избыточная жёсткость и потеря локальной гибкости

Если стандарт прописан слишком детально и не оставляет пространства для локальных особенностей, таких как разные климатические условия, сырьё, регуляторные требования, то локальные команды начинают обходить его или внедрять «теневые» решения. В результате вместо единой системы появляется «стандарт + вариации», что сводит на нет часть выгод.

4. Сопротивление инженеров и подрядчиков

Опытные программисты ПЛК часто воспринимают стандарт как ограничение творчества [26] и «бюрократию». Подрядчики, привыкшие работать «по-своему», завышают цены или отказываются от проектов. Без сильной внутренней мотивации [27], как, например, пилотные проекты с видимым успехом, бонусы за соответствие, демонстрация экономии, такое сопротивление может затянуть внедрение на годы.

5. Vendor lock-in на уровне инструментов

Многие корпоративные стандарты сильно привязаны к конкретной платформе (Rockwell Studio 5000, Siemens TIA Portal, AVEVA System Platform). Замена вендора в будущем требует либо полной переписки библиотек, либо сохранения старой платформы — оба варианта дорогостоящие.

6. Риск бюрократизации и «заморозки» стандарта

Если процесс внесения изменений слишком тяжёлый, стандарт перестаёт развиваться. Через 4–6 лет он может стать тормозом: не поддерживает новые контроллеры, не учитывает современные требования безопасности, не интегрируется с IIoT и AI.

Как минимизировать риски (рекомендации из практики)

-

Начинать с пилотных проектов на 1–2 типовых линиях, а не «всё сразу по группе».

-

Заложить в бюджет первые 3 года не менее 60–70% от стоимости «полного внедрения» именно на миграцию и обучение.

-

Оставлять в стандарте 10–20% «свободы» для локальных особенностей (через механизм исключений с обязательным согласованием).

-

Включать в стандарт открытые протоколы (OPC UA, MQTT) и минимум проприетарных решений, чтобы снизить vendor lock-in.

-

Создавать «живой» процесс обновления: ежеквартальные/ежегодные ревью стандарта с участием представителей заводов.

-

Демонстрировать быстрые победы: внедрить сначала систему контроля версий и резервного копирования — эффект виден уже через 3–6 месяцев (как в кейсе Nestlé с versiondog).

Корпоративные стандарты АСУ ТП — это инвестиция с высоким потенциалом отдачи, но с серьёзным порогом входа. Те компании, которые недооценивают затраты на миграцию, обучение и поддержку, часто получают обратный эффект: рост бюрократии, сопротивление и замедление проектов.

Но те, кто проходит этот этап осознанно — поэтапно, с бюджетом и демонстрацией быстрых побед — получают многолетнее конкурентное преимущество: снижение операционных расходов на 20–40%, ускорение запуска новых мощностей в 1,5–2 раза и практически полную независимость от отдельных подрядчиков и вендоров.

Если вы сейчас оцениваете возможность внедрения — начните не с вопроса «Сколько это будет стоить?», а с вопроса «Сколько мы уже теряем из-за отсутствия единого подхода?».

Стандартизация и малые предприятия: это возможно, выгодно и окупается за 6–18 месяцев

В этом разделе я сознательно выношу отдельную ветку рассуждений и кратко рассматриваю, как элементы стандартизации могут применяться на малых и средних предприятиях, с учётом их ограниченных ресурсов и других приоритетов.

До этого момента в статье рассматривались в основном примеры крупных промышленных компаний, для которых корпоративные стандарты являются частью долгосрочной стратегии автоматизации. Большинство приведённых кейсов относятся к глобальным корпорациям с десятками заводов и бюджетами в сотни миллионов евро, поэтому закономерно возникает вопрос: имеет ли смысл корпоративная стандартизация для малого и среднего предприятия (до 500–1000 сотрудников, 3–15 производственных линий, бюджет на АСУ ТП порядка 100–500 тыс. € в год)?

Ответ — да, и очень даже. Но не в форме «корпоративного стандарта на 200 страниц», а в виде точечной, прагматичной стандартизации, которая окупается за 6–18 месяцев и даёт измеримый эффект уже на первом-втором проекте. Это не про глобальную унификацию, а про 2–3 простых шага, которые решают 70–80% повседневных болей.

Почему малые предприятия выигрывают сильнее всего

На крупных заводах эффект стандартизации — это миллионы евро экономии. На малом — это выживание и рост:

-

Снижение зависимости от «того самого инженера»

Часто 1–2 человека знают систему «в голове». Уход такого специалиста = 2–6 месяцев хаоса. Типовые блоки позволяют новому человеку войти за 2–4 недели.

-

Сокращение времени диагностики и ремонта

При единой структуре кода и именовании сигналов время поиска неисправности падает на 30–70%. Один день простоя может стоить 5–50 тыс. € — теперь эти потери минимизированы.

-

Экономия на подрядчиках

Подрядчик видит готовые шаблоны и блоки — тратит в 1,5–2 раза меньше времени. Стоимость пусконаладки падает на 20–50%.

-

Подготовка к росту

Через 3–5 лет линий может стать в 2–3 раза больше. Без базы сейчас — потом переписывать всё заново в 3–5 раз дороже.

Реальный пример из практики: как два простых блока изменили обслуживание

В статье на Habr «Как один маленький функциональный блок влияет на обслуживание промышленного оборудования [28]» описан типичный кейс для малого/среднего производства в России/СНГ: внедрение всего двух функциональных блоков в ПЛК.

-

Блок копирования состояния входов в память [29] контроллера в начале цикла программы (I → M или DB).

-

Блок вывода данных на выходы в конце цикла.

Копирование входов в выделенную область памяти позволяет:

-

работать всегда с копией входов (не с реальными физическими сигналами),

-

быстро перенаправлять сигналы при поломке датчика/входа модуля без переписывания всей программы.

Практический сценарий из статьи (поломка входа в модуле, нет замены на складе — типичная ситуация для малого предприятия):

-

Без стандартизации: нужно править код в нескольких местах программы → «значительное время» на изменения, риск ошибок в спешке, простой линии 4–24 часа (или больше).

-

С одним блоком копирования: изменение занимает всего минуту — перенаправить сигнал на дублирующий датчик или резервный вход. Основной ремонт отложить на плановый останов — простой линии минимизирован до 1–2 часов вместо суток.

Цифры и эффекты:

-

Сокращение времени диагностики и реакции — на 50–70% (с 6–8 часов до 1–2 часов).

-

Снижение риска ошибок при аварии — в разы (меньше «ручных» изменений в спешке).

-

Ускорение замены датчиков/модулей — без переписывания кода.

-

Упрощение модернизации — добавление новой функции не ломает существующую логику.

-

Окупаемость: внедрение (написание/тестирование 2 блоков + внедрение в 3–5 проектов) — 5–20 тыс. $. Экономия на 2–3 серьёзных инцидентах за год покрывает затраты.

Это идеальный пример точечной стандартизации: минимум усилий (добавление блока в цикл), максимум эффекта для малого бизнеса, где нет ресурсов на глобальную унификацию.

Как внедрить «мини-стандарт» за 3–6 месяцев

Пошаговый план для предприятия с 3–10 линиями:

-

Шаг 1. Создайте 8–15 типовых функциональных блоков (самое частое оборудование):

-

двигатель с пускателем, защитой и диагностикой,

-

клапан/задвижка,

-

насос с контролем сухого хода,

-

ПИД-регулятор,

-

конвейер. Каждый блок — с готовой диагностикой, аварийными состояниями и комментариями.

-

-

Шаг 2. Внедрите блок копирования входов: I0.0 → M10.0, I0.1 → M10.1 и т.д. в начале цикла. Это даёт мгновенную защиту от поломок входов и упрощает диагностику.

-

Шаг 3. Единые правила именования (5–10 правил): M001_Pump1_Run — запуск насоса 1, L001_Tank_Level_PV — текущее значение уровня. Это снижает время поиска на 40–60%.

-

Шаг 4. Простая система бэкапа. Создание регламента по бекапированию. Восстановление за 30–60 мин вместо 1–3 дней.

-

Шаг 5. Типовой шаблон проекта. Заготовка в Studio 5000/TIA Portal с блоками и структурой — новый проект начинается с копирования.

Окупаемость:

-

Бюджет: 10–40 тыс. $ (подрядчик + время внутреннего инженера).

-

Эффект: снижение времени простоев на 30–50%, экономия 20–40% на подрядчиках, защита от ухода ключевых людей.

-

Возврат инвестиций: 6–18 месяцев (даже при 1–2 серьёзных инцидентах в год).

Типичные ошибки [30] малых предприятий

-

Пытаются сразу сделать «большой стандарт» — пишут регламент, который никто не читает.

-

Не внедряют регламенты или ПО для бэкапов — «и так работает».

-

Копируют блоки из старых проектов с накопленными ошибками.

Короткий вывод для небольших предприятий

Стандартизация для малого бизнеса — это не про «корпоративный документ», а про 10–15 типовых блоков, правила именования и бэкап. Это окупается за 6–18 месяцев за счёт:

-

снижения времени простоев на 30–70%,

-

экономии 20–50% на подрядчиках,

-

защиты от потери знаний.

Если у вас сейчас 3–10 линий и вы тратите хотя бы 2–3 дня в месяц на поиск «где же этот сигнал» — внедрите блок копирования входов и 5–10 типовых объектов. Эффект будет виден уже через 1–2 проекта.

Стандарты как нематериальный актив компании

Если посмотреть на корпоративные стандарты АСУ ТП в долгосрочной перспективе, становится очевидно, что они представляют собой нематериальный актив.

Они:

-

аккумулируют инженерные знания;

-

снижают операционные риски;

-

ускоряют масштабирование;

-

повышают предсказуемость затрат;

-

увеличивают ценность автоматизации для бизнеса.

Именно поэтому ведущие компании инвестируют в стандарты годами, рассматривая их не как проект, а как стратегическую инициативу.

Корпоративные стандарты — это не бюрократия, а способ сделать автоматизацию управляемым активом компании, который поддерживает бизнес десятилетиями.

Компании, которые идут по этому пути, получают:

-

снижение затрат и простоев;

-

устойчивость к изменениям;

-

независимость от отдельных людей и подрядчиков;

-

основу для цифровизации и развития.

С практической точки зрения главный вопрос сегодня звучит не так:

«Нужны ли нам корпоративные стандарты?»

а так:

«Когда мы начнём управлять автоматизацией как активом, а не как набором проектов?»

Автор: ePGfree

Источник [31]

Сайт-источник BrainTools: https://www.braintools.ru

Путь до страницы источника: https://www.braintools.ru/article/25152

URLs in this post:

[1] логикой: http://www.braintools.ru/article/7640

[2] эволюция: http://www.braintools.ru/article/7702

[3] академических исследованиях: https://publications.lib.chalmers.se/records/fulltext/150583/local_150583.pdf

[4] обучение: http://www.braintools.ru/article/5125

[5] ISA-95: https://www.isa.org/products-and-publications/ansi-isa-standards/isa95

[6] опыт: http://www.braintools.ru/article/6952

[7] GM GCCS: https://ru.scribd.com/document/360264740/GCCS2MasterRev6-0

[8] Nestlé Engineering Automation Toolbox: https://ru.scribd.com/document/783700272/NEAT-7-Introduction

[9] UDV group: https://udv.group/products/datapk-version-control

[10] MDT AutoSave: https://amdt.com/en/autosave

[11] значительно снизить стоимости разработки: https://ru.scribd.com/document/88941629/General-Motors-Ccrw-White-Paper

[12] кейсов Siemens: https://assets.new.siemens.com/siemens/assets/api/uuid:7ed0e8ec-ee64-4ee2-984e-f12f4a0b2bce/BWI-Case-Study.final.pdf

[13] 90%: https://industrial-software.com/community/customer-stories/nestle/#:~:text=says%20Mrugalla,from%20AUVESY%20can%20take%20advantage

[14] зрения: http://www.braintools.ru/article/6238

[15] потребность: http://www.braintools.ru/article/9534

[16] внимание: http://www.braintools.ru/article/7595

[17] реагировать: http://www.braintools.ru/article/1549

[18] PackML: https://www.omac.org/packml

[19] поведение: http://www.braintools.ru/article/9372

[20] поведение: http://www.braintools.ru/article/5593

[21] ISA-95: https://www.isa.org/standards-and-publications/isa-standards/isa-95-standard

[22] virtual PLC: https://www.siemens.com/global/en/company/stories/industry/factory-automation/virtual-plc-audi.html

[23] сертифицирует инженеров: https://wce.macomb.edu/index.cfm?method=ClassListing.ClassListingDisplay&int_category_id=7&int_sub_category_id=24&int_catalog_id=#:~:text=Global%20Common%20Control%20Software%20,by%20GM%20for%20participation

[24] Bosch: https://www.bosch-connected-industry.com/de/en/portfolio/nexeed-automation/engineering#:~:text=Our%20control,the%20quality%20of%20the%20software

[25] Procter & Gamble: https://www.packagingdigest.com/automation/companies-make-the-case-for-packml-as-industry-standard

[26] творчества: http://www.braintools.ru/creation

[27] мотивации: http://www.braintools.ru/article/9537

[28] Как один маленький функциональный блок влияет на обслуживание промышленного оборудования: https://habr.com/ru/articles/843416/

[29] память: http://www.braintools.ru/article/4140

[30] ошибки: http://www.braintools.ru/article/4192

[31] Источник: https://habr.com/ru/articles/990696/?utm_source=habrahabr&utm_medium=rss&utm_campaign=990696

Нажмите здесь для печати.