Если углубляться в полуавтоматическую сварку (MIG/MAG), рано или поздно возникает вопрос: это простой процесс или всё‑таки сложный? С практической точки зрения полуавтомат — один из самых доступных и быстро осваиваемых способов сварки. Краткое принципиальное описание его работы я уже приводил в своей первой статье, посвящённой выбору способов сварки. Здесь же хотелось бы подробнее остановиться именно на сварочном оборудовании и современных «интеллектуальных» функциях аппаратов.

Сварочное оборудование развивается так же, как и любая другая техника. Когда‑то основу рынка составляли трансформаторные аппараты, сегодня их практически не встретить — почти всё оборудование перешло на инверторную технологию. Безусловно, среди читателей Хабра найдутся специалисты по силовой электронике и схемотехнике, которые могут гораздо глубже и точнее описать внутреннюю кухню современных инверторов. Более того, известны примеры, когда энтузиасты собирают сварочные аппараты буквально с нуля — но это скорее инженерное хобби, чем типовой путь в профессию сварщика.

Выбрав полуавтоматическую сварку, помимо практической подготовки (а она, по нашему опыту, определяет не менее 80% успеха), сварщик неизбежно сталкивается с выбором оборудования. От этого выбора напрямую зависят удобство работы, стабильность результата и общее восприятие процесса. Мы придерживаемся простого принципа: хорошим инструментом работать приятно. И наоборот — постоянная борьба с примитивным и нестабильным аппаратом быстро превращает работу в испытание.

При этом стоит отметить интересную тенденцию: даже не самые именитые бренды начали активно внедрять функции помощи в подборе режимов сварки. По сути, это аналог «круиз-контроля» в автомобиле — именно о таких функциях и пойдёт речь далее.

Базовый принцип полуавтоматической сварки

В полуавтоматической сварке аппарат подаёт сварочную проволоку с катушки и проталкивает её по каналу горелки. Достигнув контактного наконечника, проволока выходит из него, и в этот момент на неё подаётся сварочный ток и напряжение. Именно эти два параметра формируют основной сварочный режим.

Если напряжение слишком высокое при недостаточном токе, проволока будет «сгорать» слишком быстро — вплоть до перегрева и оплавления контактного наконечника. Если же ток велик, а напряжение недостаточно, проволока упрётся в заготовку и не успеет расплавиться. Всё, что находится между этими крайностями, требует точной настройки.

Для начинающего сварщика подбор сразу двух параметров — напряжения (В) и силы тока (А) — часто оказывается непростой задачей. Ситуацию немного упрощает тот факт, что в большинстве аппаратов сила тока логически связана со скоростью подачи проволоки. Таким образом, вместо трёх независимых параметров (ток, напряжение, подача) остаётся два.

Однако и этого зачастую достаточно, чтобы запутаться. Разные пространственные положения, различные материалы, диаметры проволоки и типы защитного газа требуют своих оптимальных комбинаций режимов. Долгое время единственным вариантом было полностью ручное управление — сварщик подбирал параметры опытным путём.

Производители быстро поняли, что такая сложность снижает скорость обучения и, как следствие, сдерживает распространение полуавтоматической сварки и самих аппаратов.

Синергетика как ответ на сложность настройки

Так появились синергетические режимы. Под синергетикой понимается автоматическая взаимосвязь параметров сварки: аппарат помогает сварщику подобрать комбинацию скорости подачи проволоки (тока) и напряжения. Важно отметить — речь пока не идёт об искусственном интеллекте. Фактически используются заранее заложенные таблицы и зависимости.

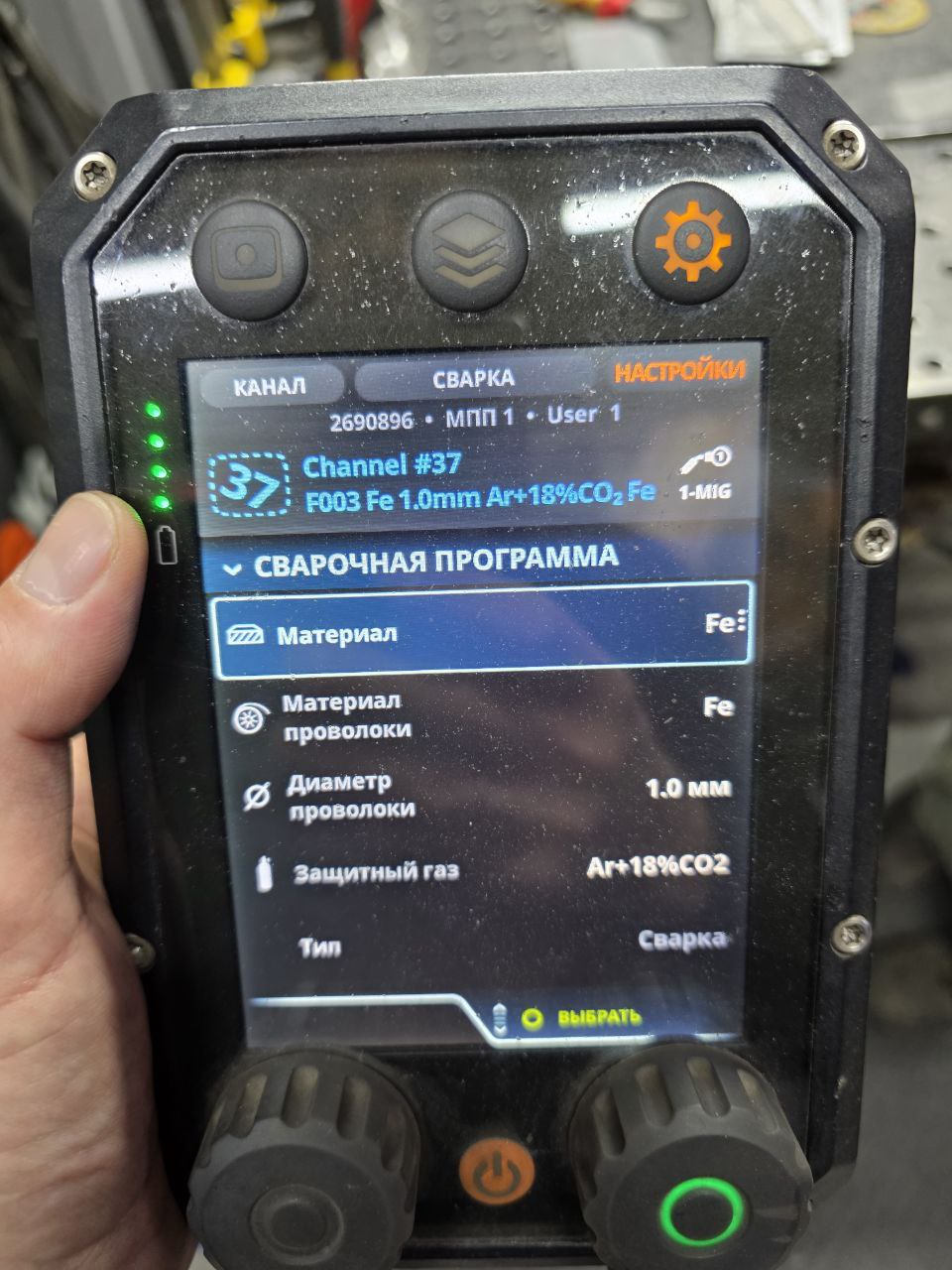

Производитель «зашивает» в аппарат набор референтных параметров. Например: конструкционная сталь, защитный газ Ar + CO₂, диаметр проволоки 1,0 мм — рекомендуемая скорость подачи X и напряжение Y. При увеличении скорости подачи аппарат автоматически корректирует напряжение по заданной кривой.

Разумеется, реальная сварка гораздо сложнее любой таблицы. У разных сварщиков — разная скорость движения горелки, разный уровень навыков. Отличается качество металла, подготовка кромок, притупление, зазоры и пространственное положение шва.

Разработчики это учитывают. Поэтому практически все синергетические аппараты позволяют вручную корректировать «заводское» напряжение. В результате схема работы выглядит следующим образом: сварщик указывает в меню тип материала, диаметр проволоки и тип газа, аппарат устанавливает стартовые параметры, а далее сварщик уже подстраивает режим под себя и конкретную задачу.

Именно поэтому, несмотря на наличие в нашем цеху современных промышленных аппаратов, в процессе обучения мы сначала учим работать в полностью ручном режиме. И только после формирования базового понимания процесса, при желании самого сварщика, показываем возможности синергетики — как инструмента помощи, а не замены навыков.

Вместо заключения

Сварка как область приятно удивляет тем, что новые технологии достаточно быстро находят в ней практическое применение. В рамках этой статьи мы сознательно не затрагивали управление каплепереносом, импульсные режимы и другие расширенные функции профессионального оборудования. Это отдельная большая тема, которая сегодня в основном реализуется в промышленной среде и заслуживает отдельного разговора.

Автор: chindjer