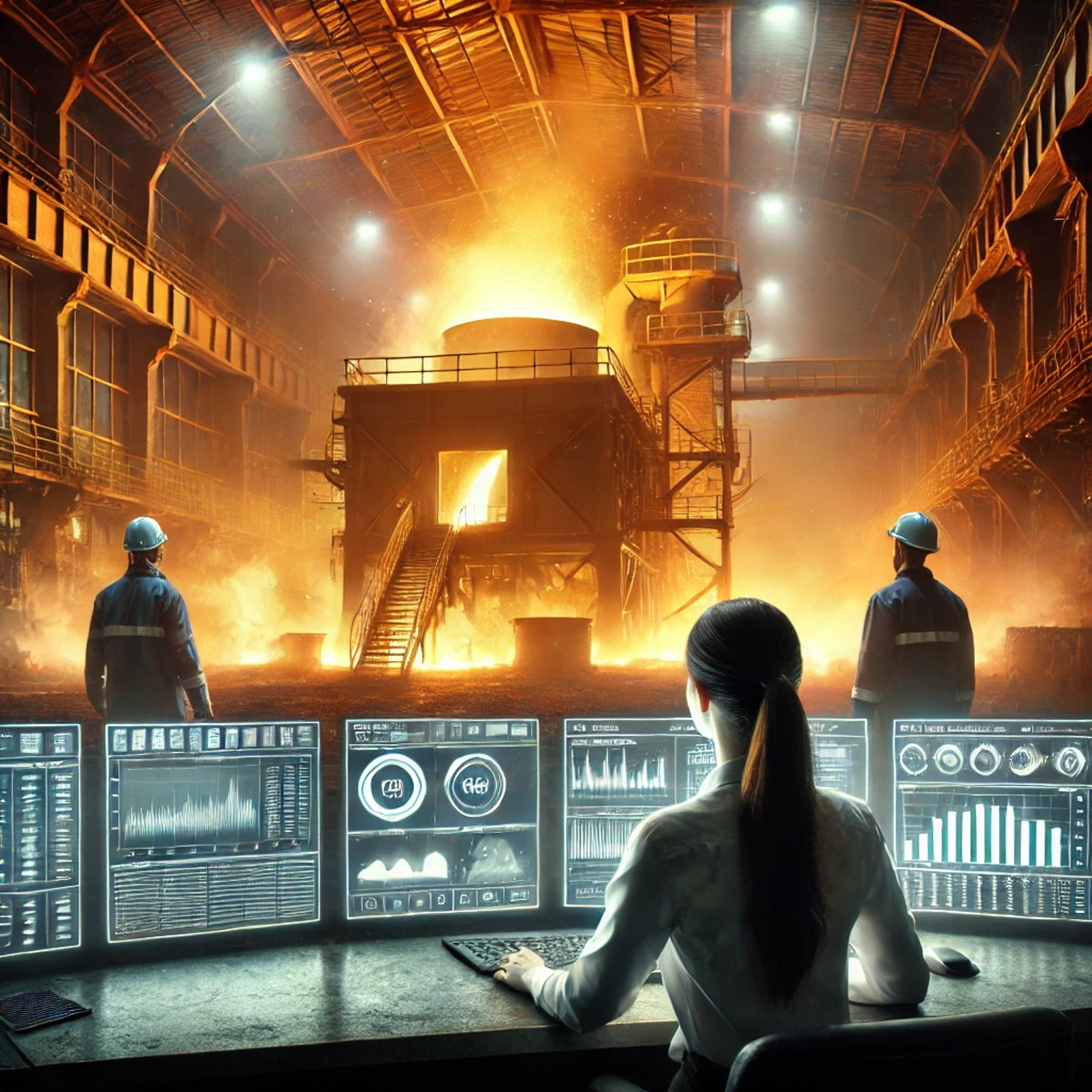

Порядка 20% всех потерь при производстве высокоуглеродистого феррохрома связаны с такими технологическими расстройствами в процессе выплавки, как избыток или недостаток восстановителя. Для компаний это десятки миллионов долларов чистых потерь в год только с одной печи. Решить проблему можно, если установить строгий контроль над всеми этапами производства. Но обычные методы здесь не сработают – температура внутри печи превышает 1600 градусов, и почти ни один датчик не сможет выдержать такие условия. Мы использовали технологии ИИ и создали решение, которое помогает металлургам следить за одним из самых сложных технологических процессов.

Чем мы занимаемся

Привет! Я – Дмитрий Карбасов, руководитель команды промышленного искусственного интеллекта.

Мы разрабатываем цифровые продукты, которые помогают предприятиям оптимизировать производство, сократить потери и увеличить прибыль. Это системы поддержки принятия решений (СППР) и системы принятия решений (СПР).

Первые улучшают качество и скорость принятия решений человеком, такие программы часто называют “цифровыми советчиками”. Вторые – принимают решения самостоятельно и минимизируют влияние человеческого фактора, обычно это APC-системы (от англ. Advanced Process Control).

Наши программы работают поверх автоматизированных систем управления технологическим процессом (АСУ ТП), а потому учитывают значительно больше факторов и могут динамически перестраиваться под текущие условия производства, качество сырья и состояние оборудования.

С кем работаем

Наша команда работает с одним из мировых лидеров в сфере добычи и переработки природных ресурсов, а именно с подразделение холдинга занятым производством высокоуглеродистого феррохрома. Именно для него мы разработали наше решение.

Высокоуглеродистый феррохром выплавляется в дуговых печах. Это сложный технологический процесс, поскольку на итоговый результат влияет множество разных факторов – от температуры плавки и температурных интервалов размягчения руд до правильных характеристик шихтовых материалов. Чтобы поддерживать нормальный ход плавки, нужно пристально контролировать весь процесс и оперативно его корректировать. Сделать это весьма трудно, особенно учитывая, что выплавка ведется непрерывным методом. К тому же нет конкретных критериев или правил, на которые металлурги могли бы опираться при оценке состояния печи. Все это приводит к технологическим нарушениям и расстройствам во время выплавки и, как следствие, финансовым убыткам.

Основные проблемы

Одно из самых распространенных технологических расстройств при производстве высокоуглеродистого феррохрома связано с количеством восстановителя в смеси исходных материалов. Подобрать оптимальную навеску невозможно из-за динамически изменяющихся параметров химического содержания элементов в шихте, непрерывной загрузки шихтовых материалов в печь и периодического выпуска расплава. Отклонения в навески шихты технологический персонал определяет уже по случившимся последствиям в период плавки, но сделать это на самых ранних стадия крайне сложно.

Разберем подробнее:

– Когда восстановителя слишком много, в печи скапливаются кокс и карборунд. Эти материалы прекрасно проводят ток, поэтому общее электрическое сопротивление сырья падает, а сила тока, напротив, только повышается. В результате появляется область больших температур, которая со временем смещается вверх. В то же время температура внизу падает, горн охлаждается и выпуск металла серьезно затрудняется.

– Если восстановителя не хватает, шлак становится более вязким, густым и тягучим, что также затрудняет выпуск расплавленного металла. При длительной работе печи в таких условиях кратно повышается риск возникновения расстройства летки. Это нарушение приводит к тому, что выход шлака прекращается, закрыть летку получается только с очень большим трудом, горячий металл начинает просачиваться через арку печи, а в самом худшем случае – прорывает футеровку (огнеупорную облицовку).

Что сделали

Мы разработали цифрового советчика – гибридную модель, которая включает в себя элементы машинного обучения и искусственного интеллекта. Наше решение предотвращает технологические расстройства во время выплавки высокоуглеродистого феррохрома, связанные с недостатком или избытком восстановителя. Система помогает технологам и бригадирам анализировать технологический процесс и вовремя его регулировать.

Цифровой советчик выявляет расстройства на ранних стадиях и прогнозирует их развитие, а затем выдает рекомендации по устранению. Например, он может скорректировать рецепт подаваемой шихты или порекомендовать ввести нерецептурные добавки, чтобы улучшить производительность печи.

Как работает система

Один из самых важных элементов ядра системы – набор экспертных правил, практик и закономерностей работы печи в различных условиях. Этот набор мы разрабатывали совместно с мастерами-технологами плавильного цеха. Всю систему можно представить в виде последовательных блоков:

-

Сбор данных

Советчик в режиме реального времени анализирует аномалии и собирает информацию с оборудования, в том числе:

– электрические характеристики работы печи, включая токи, сопротивление, напряжение и положение ступеней ПСН;

– положение электродов в ванне печи и температурный режим коксования электродов;

– состав шихтовых материалов;

– данные, получаемые из газоочистного оборудования, например, разряжение и анализы отходящих газов. -

Обработка данных

Советчик использует исходные данные, затем по косвенным паттернам выделяет значительные события в процессе плавки. Это нужно, чтобы в дальнейшем правильно идентифицировать возможные технологические расстройства. -

Анализ и прогнозирование

На этом уровне модель использует исходные и обогащенные данные, чтобы выявлять технологические расстройства. -

Рекомендации

Здесь система вырабатывает рекомендации для принятия решений. Модель использует логику многоуровневой самопроверки и логику выбора наилучшей рекомендации.

Особенности и сильные стороны технологии

Классические алгоритмы машинного обучения оперируют проверенными данными на входе и известными на выходе. Наш цифровой советчик уникален тем, что может работать в условиях, когда для принятия решений не хватает тех или иных значимых данных. Например, когда нет информации о содержании оксида хрома, гранулометрическом составе и влажности шихтовых материалов, отсутствуют достоверные сведения по историческим проявлениям технологических расстройств.

Несмотря на неизвестные входные переменные, система может принимать достоверные решения. Это достигается за счет применения гибридной модели, которая обрабатывает данные даже без части значимых информационных элементов.

Советчик функционирует полностью автономно на платформе Low-Code. То есть, с одной стороны, технология обеспечивает быстрые изменения в логике работы, с другой – развернуть систему на промышленных серверах могут даже специалисты, которые не обладают глубокими знаниями программирования.

Перспективы применения

Вероятно, в ближайшем будущем центры ответственности на предприятиях получат возможность вносить изменения в систему. Фактически это означает, что появится прототип Цифровой платформы поддержки принятия решений (ЦПППР) на основе технологии Low-Code.

С помощью такой платформы получится реализовать любую логику управления технологическим процессом и сформировать новые выгоды от использования технологий машинного обучения и ИИ.

Автор: Karbasov