Подробный разбор нашего четырехлетнего опыта внедрения искусственного интеллекта на обогатительных фабриках.

На связи Дмитрий Лохов. В прошлой статье я рассказывал, как мы внедряли VR‑тренажеры и сократили сроки обучения специалистов в 10 раз. Сегодня хочу продолжить тему цифровой трансформации и поделиться нашим следующим шагом — внедрением искусственного интеллекта на обогатительных предприятиях.

4 года назад, когда мы только начинали эксперименты с VR, главной проблемой была катастрофическая нехватка квалифицированных кадров. Наши VR‑решения позволили готовить специалистов быстрее и качественнее. Но со временем стало ясно: чтобы вывести производство на новый уровень, нужно идти дальше — сокращать зависимость от человеческого фактора.

В этой статье я хочу максимально подробно поделиться нашим опытом работы с промышленным ИИ:

-

Как мы преодолевали технические ограничения закрытых систем управления и создавали гибридные решения;

-

Как мы проводили трехмесячный мониторинг с промышленными камерами для формирования обучающей выборки;

-

Как мы интегрировали систему с SCADA, MES и ERP‑платформами предприятия;

-

Как мы запускали пилот на участке первичного дробления с максимальным разбросом эффективности;

-

Как мы адаптировали решение для этапов измельчения, флотации и гидроциклонов.

Этот материал будет особенно полезен:

— Техническим директорам — покажем, как ИИ снижает эксплуатационные затраты и увеличивает выход продукции;

— Специалистам по охране труда — докажем, что ИИ не только повышает эффективность, но и сокращает аварийность на 40%;

Почему человеческий фактор стал главным риском в горнодобывающей промышленности

Несмотря на многомиллионные инвестиции в современное оборудование, обогатительные предприятия продолжают испытывать существенное влияние человеческого фактора на стабильность производственных процессов. Данные за 2024 год показали тревожную динамику:

-

Рост аварийности на 15% по сравнению с 2023 годом;

-

30% всех инцидентов в промышленности происходят в добывающем секторе;

-

70% аварий вызваны человеческим фактором (40% — нарушения техники безопасности, 30% — ошибки операторов).

Проанализировав данные, мы вывели три ключевых предпосылки к внедрению новой системы:

-

Нестандартизированные процессы управления.

Каждый оператор регулирует оборудование под себя. Мы фиксировали случаи, когда после оптимальной ручной настройки производительность падала на 6,5% уже через 3 дня.

-

Отсутствие автоматизированного контроля.

Ручное управление технологическими параметрами приводило к превышению допустимых нагрузок на оборудование, неэффективному использованию рабочего времени специалистов и неконтролируемому износу основных узлов.

-

Негативные экономические последствия.

Из‑за ошибок и простоев появлялись дополнительные проблемы и траты:

-

Преждевременный выход оборудования из строя;

-

Незапланированные простои с убытками до нескольких миллионов рублей;

-

Снижение качества конечного продукта из‑за неоптимального измельчения.

Оптимизация производственных процессов позволила частично нейтрализовать данные проблемы, однако фундаментальная зависимость от человеческого фактора сохранилась. Интеллектуальные системы, работающие 24/7, стали логичным выходом из сложившейся ситуации.

От идеи к реализации: как мы создавали промышленную систему на базе ИИ

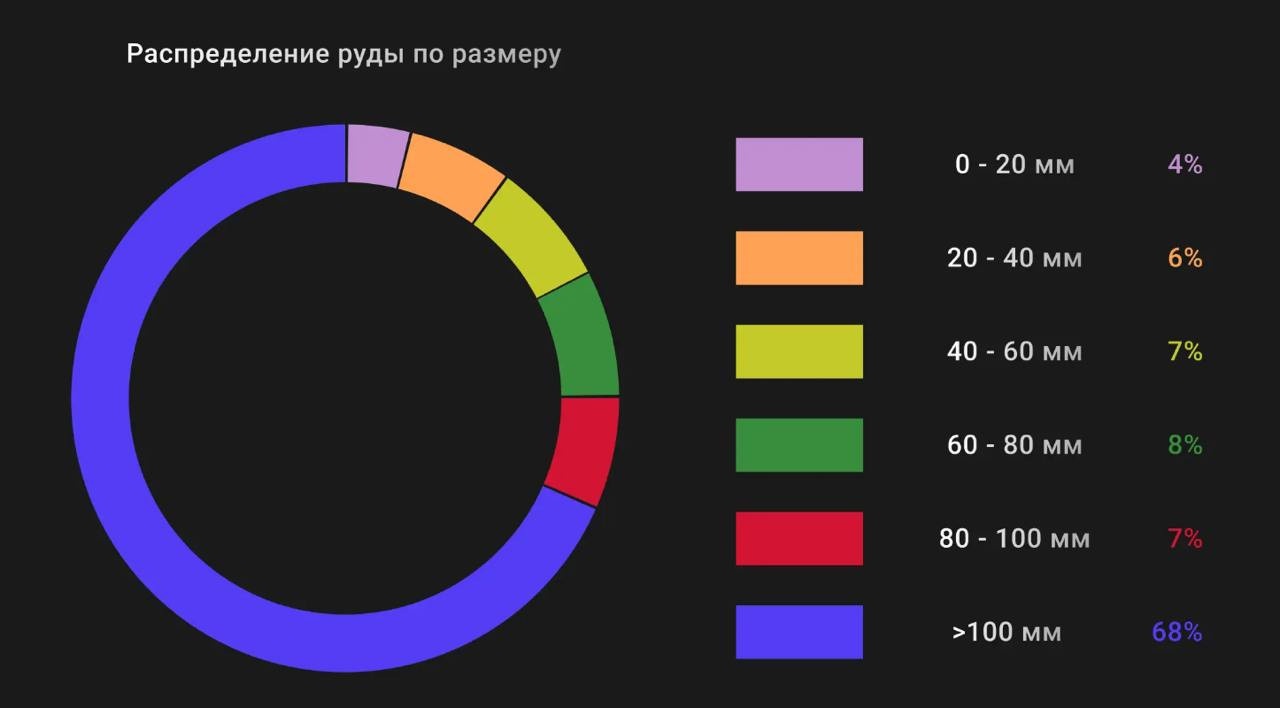

Мы начали проект с участка первичного дробления — именно здесь ручные настройки показывали максимальный разброс эффективности (до 6,5% между сменами), а значит, и потенциал для автоматизации был наибольшим. Этот этап критически важен для всей последующей переработки, что делало его идеальной площадкой для пилотного внедрения.

Наша задача заключалась в создании системы, гарантирующей:

-

Стабильный выход фракции 0–30 мм без укрупнения;

-

Автоматическую корректировку параметров в реальном времени;

-

Интеграцию с существующей инфраструктурой предприятия.

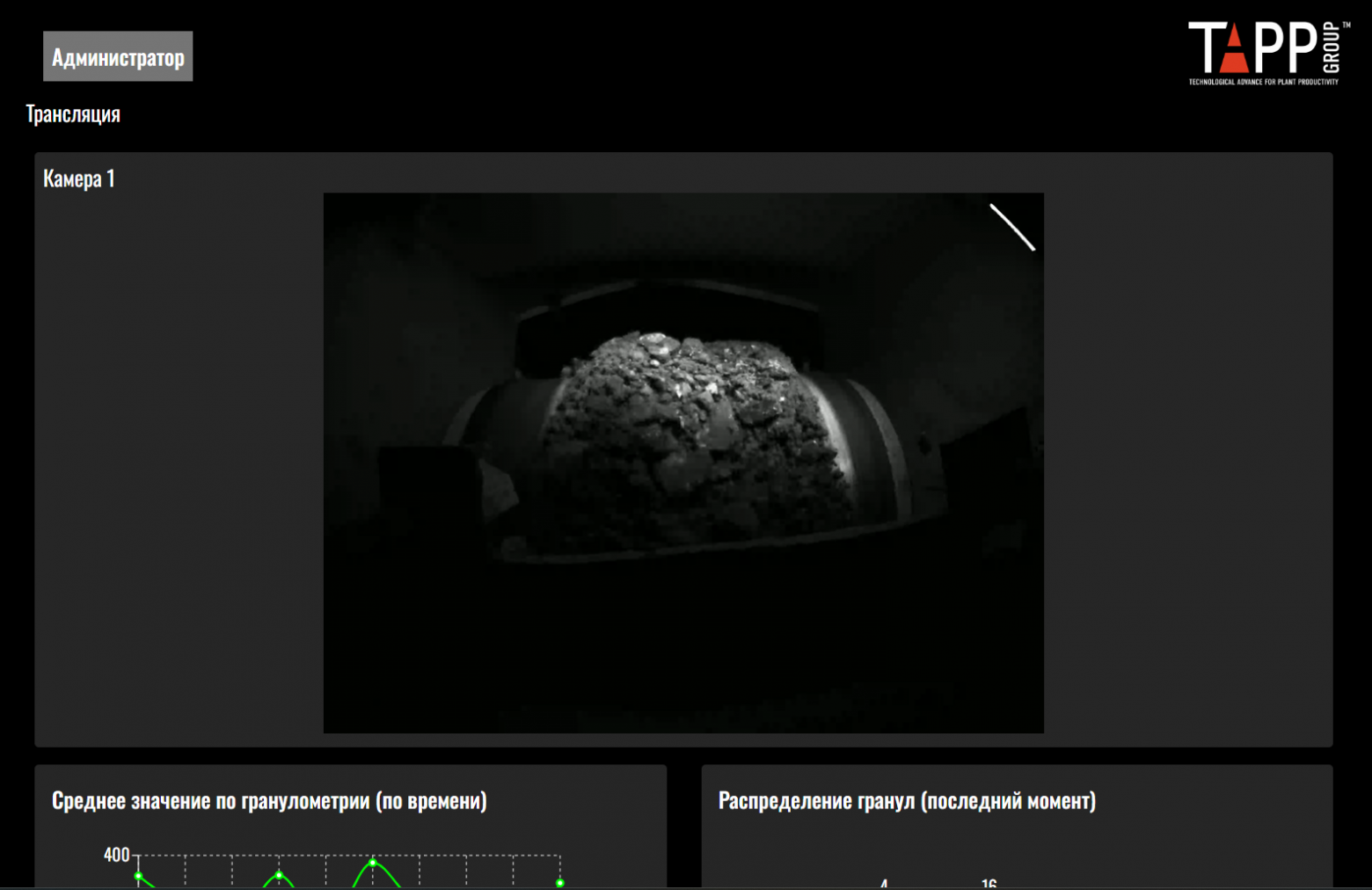

Разработка системы началась с формирования комплексной обучающей выборки. В течение 3 месяцев непрерывного мониторинга с использованием промышленных камер высокого разрешения мы собрали тысячи изображений материала, каждое из которых было сопоставлено с лабораторным анализом пробы, что позволило создать репрезентативную базу для обучения нейросетевых алгоритмов.

В процессе внедрения мы столкнулись с техническими ограничениями. Для преодоления ограничений закрытой системы управления немецких дробилок нашей команде пришлось разработать альтернативные контроллеры и провести обратное проектирование рабочих алгоритмов.

Ключевым компонентом ИИ стал аналитический модуль, обеспечивающий три основных функционала:

-

Точное определение гранулометрического состава материала;

-

Определение соотношения фракций;

-

Отображение данных в режиме реального времени.

Эти возможности были реализованы за счет комплексной интеграции данных визуального контроля, показаний промышленных датчиков и информации из корпоративных систем SCADA, MES и ERP.

Полный технологический процесс на обогатительной фабрике выглядит следующим образом:

-

Дробление руды до нужного размера (уже автоматизировано);

-

Измельчение в мельнице до класса до -1 мм;

-

Доведение материала до 0,1 миллиметра и выделение полезного класса 71 микрон;

-

Флотация — основной обогатительный процесс.

После успешного тестирования на этапе дробления система будет масштабирована на остальные участки. ИИ анализирует происхождение руды и адаптирует настройки — например, увеличивает нагрузку для мягких пород.

Такое комплексное внедрение открывает путь к созданию безлюдного производства. Первые результаты уже демонстрируют значительный экономический эффект, окончательная оценка которого будет представлена в ближайшее время.

Как ИИ изменил показатели производства

После года промышленной эксплуатации интеллектуальная система продемонстрировала результаты, превзошедшие наши самые оптимистичные ожидания:

-

Значительный рост производственных показателей. Извлечение полезного компонента увеличилось на 15%, а прогнозы говорят о росте до 22%;

-

Снижение эксплуатационных затрат. Удалось добиться сокращения простоев оборудования с 25% до 10% календарного времени.

-

Стабильность качества конечной продукции. До внедрения системы фабрика демонстрировала лишь 65% извлечения даже при максимальной нагрузке на персонал, тогда как полная автоматизация позволит увеличить этот показатель до 90–93%.

Следующие шаги: куда движется проект

Мы активно работаем над масштабированием системы на новые направления. В ближайшие годы реализуем четыре ключевых этапа развития, которые кардинально изменят подход к добыче и переработке полезных ископаемых. Каждый из этих проектов не просто автоматизирует процессы, а создает принципиально новые возможности для отрасли:

-

Автоматизация измельчения и гидроциклонов. ИИ будет контролировать тонкость помола и распределение фракций, сократив перерасход электроэнергии на 15–20%;

-

Прогнозная аналитика для ремонтов. Система научится предсказывать износ запчастей;

-

Безопасность через компьютерное зрение. Камеры с ИИ будут останавливать технику, если человек окажется в опасной зоне;

-

«Умный карьер» будущего, включающий дроны для разведки руды и беспилотные самосвалы, оптимизирующие маршруты;

-

ИИ‑геолог, выбирающий оптимальные участки добычи (где содержание ценного компонента 14% вместо стандартных 8%).

Эти решения создадут замкнутый цикл интеллектуального управления — от добычи до обогащения.

Итоги: цифровая трансформация с измеримыми результатами

Уже сегодня наш ИИ выходит за рамки текущих задач. В отличие от традиционной автоматизации, которая лишь выполняет заранее заданные сценарии, наш ИИ:

-

Постоянно обучается на новых данных, адаптируясь к изменениям в составе руды и условиям работы оборудования;

-

Самостоятельно предлагает решения, анализируя сотни параметров в реальном времени.

Такой подход кардинально изменил отношение персонала: если раньше операторы скептически относились к «роботам», то теперь 80% сотрудников активно используют рекомендации системы и отмечают, что работа стала комфортнее.

За год промышленной эксплуатации система доказала свою эффективность по трем ключевым направлениям:

-

+15% к выходу продукции за счет точного контроля процессов;

-

Сокращение трудозатрат на 60% без потери эффективности;

-

Уменьшение простоев на 15% благодаря проактивному обслуживанию.

Главное достижение — переход от «тушения пожаров» к упреждающему управлению. Технология не просто фиксирует аварии, а предотвращает их, создавая принципиально новую культуру производства.

P. S. Если ваш проект тоже столкнулся с «сопротивлением персонала» при внедрении ИИ — делитесь в комментариях!

Автор: Ekaterina012