Несколько раз бывало, что меня привлекали на поздних стадиях к провальным проектам, по крайней мере три раза отчетливо помню детали по крупным проектам. Тогда работал на металлургическом комбинате, занимался качеством сортовых и фасонных профилей – уголки, балки, рельсы, сортовая заготовка и ещё сотня наименований в прокатных цехах. А прокатный цех это вершина технологий и опыта металлургии, выше не было.

Происходило это не так что бы сказать осознанно – собирали совещание или звонили и предлагали дать рекомендации что делать и почему не получается достичь результата. Это очень нехорошая ситуация – там уже очень длительно работали команды и группы, сформированные приказом или как минимум распоряжением, много месяцев работали и зашли в тупик. При этом отказаться нельзя – дать рекомендации это распоряжение руководства, проигнорировать нельзя.

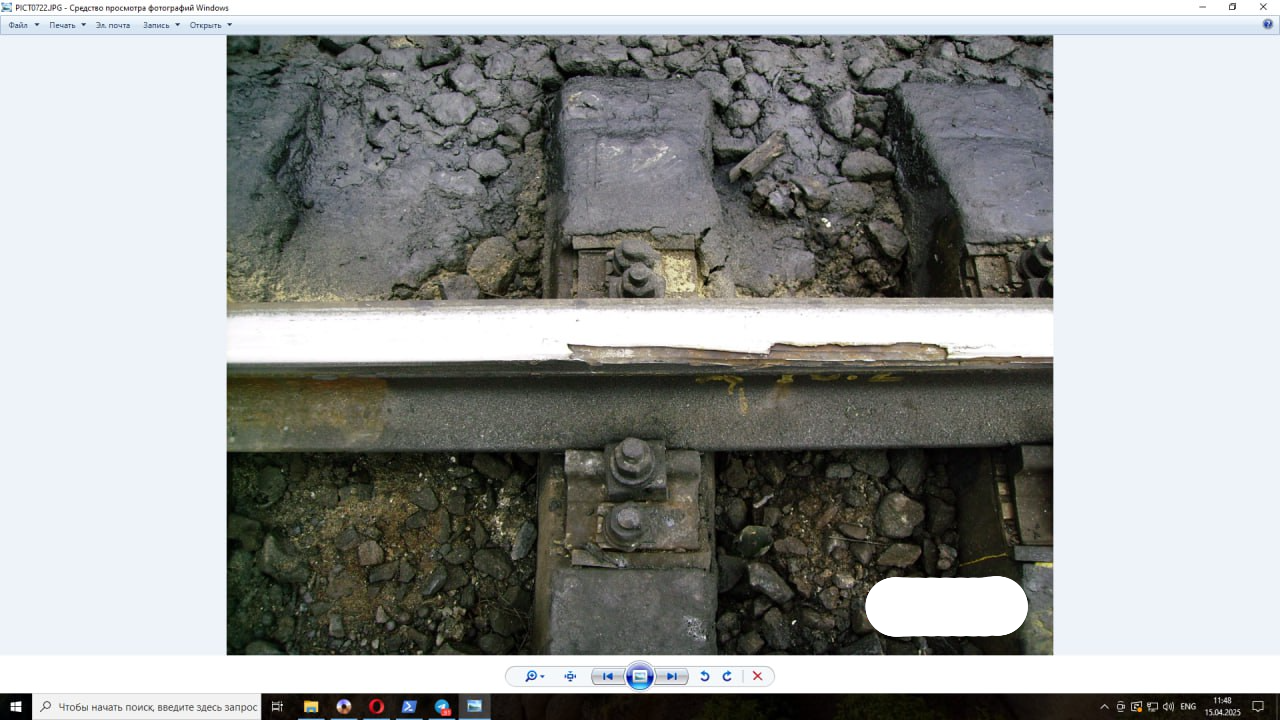

Суть работы по таким проектам – подготовить документацию, оснастку и опытную партию продукции для нового клиента, учесть особенности страны клиента, выполнить повышенный запрос клиента по качеству продукции или наоборот понять почему многолетние клиенты не хотят продлевать заказы или почему у клиентов массово выходит из строя наша продукция.

И рассматривая наработанные материалы группы, я понимал что они с самого начала всё делали неправильно. То есть люди они были может быть и не плохие, но вот теорию знали не всю и особенно не понимали практические моменты производства, испытаний и эксплуатации. Реакция людей когда им говорят, что они не понимают сути вопроса бывала разная – от истерик до ступора, ведь весь их результат работы ничтожен и нужно начинать заново – тут редко у кого нервы выдержат. И руководство обычно задавало мне вопрос – А почему об этом вы говорите только сейчас?

По кратким моментам некоторых таких совещаний – на совещании все внезапно поняли, что результаты испытаний сфальсифицированы – начали предполагать как сфальсифицировали и насчитали три возможных варианта. Я там же насчитал под два десятка вариантов. Почему так случилось? – у меня был более разносторонний опыт, хотя тогда на совещании разбирали не мой цех.

Или не поняли, что продукция для другой страны и вопросы отбора проб, испытаний, производства, маркировки, клеймовки, разметки, упаковки, контроля, изменение производства, требований к заготовке, много вопросов по качеству – было почти такое же как и существующее, только с существенными нюансами.

И вот ради чего всё это пишу – почти всегда по итогам разбора таких ситуаций присутствующие мечтали о некой экспертной системе, что бы система испр��вляла ошибки и даже не допускала ошибки. Несколько групп по этому поводу было сформировано, очень долго такие работы имитировались на комбинате, результатов у них не было.

На комбинате был целый департамент IT , они могли много чего сделать. Наверное тут все понимают, из чего состоит экспертная система – база данных из вопросов и ответов, дальше модель машинного обучения или нейронная. Если понимаем тематику, то берём машинное обучение, не понимаем – нейронку. Или вообще сделать базу знаний в отрытом виде и добавить поиск. Казалось бы, чего там делать?

И тут возникают проблемы, по порядку. Первое – срок от подачи заявки до начала работы it отделов составлял 6 месяцев, что означает все идеи протухнут ещё до того, как это даже начнут рассматривать.

Второе – всю работу по наполнению датасета скинули бы на меня, в рамках обычной ежедневной работы. У меня были алгоритмы по технологии по цехам в которых я работал, но подозреваю, что ничтожный остаток по цехам тоже поручили бы мне. Времени на это не выделяется, это была причина по которой я отмалчивался по этому вопросу.

Третье – я понимаю, что и нейронки и машинное обучение имеют погрешности и точность будет не 100%. Вот тут возникают следующий вопрос – а когда экспертную систему можно будет считать законченной и готовой к эксплуатации? Кто из директоров по направлению будет это курировать и возьмёт на себя смелость за внедрение?

По директорам – у кого в целях записано, хоть что либо подобное и не будет ли это противоречить планам руководства на ближайшие годы? У меня была история, когда я за 3-4 дня попра��ил технологию в разных местах в соседнем цеху и качество продукции сразу и на постоянно улучшилось на 3- 3.5%, уменьшились сроки и улучшилось выполнение плана по отгрузке. Конечно в это никто не поверил, и в цех потянулась вереница высокого руководства. Несколько дней проверяли, а потом один из директоров с печалью произносил – “Ну что ты наделал, это же был мой план развития на следующие 4 года, что я теперь должен обещать по показателям?” А поскольку в том цеху была целина непаханная по возможностям улучшений, то я его тоже потом доучивал. По итогу – а это не противоречит ли планам директора по направлению – это другой уровень руководителей, их напрямую нанимала корпорация и планов корпорации на этих людей я не знаю.

Следующий пункт – Как на это посмотрит генеральный директор – он отчитывается перед корпорацией и акционерами и возможно такие действия будут противоречить долгосрочным планам. Такой опыт у меня был, когда отвергли хорошую технологию на уровне генерального. Как я понимаю, в тот момент крупные акционеры снижали цену акций и улучшения были не ко времени. И еще был случай, когда вопрос был решён тысячекратно проще и дешевле, чем того хотел совет директоров и они остались очень недовольны – предполагалось прорывное решение которое можно публиковать в журналах, а всё решили системой датчик- индикатор, которые прикрутили слесарь КИПа и электрокмонтёр.

Следующий вопрос в рамках экспертной системы – а как её дорабатывать? Кто их делал, тот понимает, что это в общем то бесконечная история – разработка, потом доработка, ещё доработка, внесение изменений в технологию и так дальше. У бухгалтеров тому наглядный пример – постоянно нужно что то менять и бесконечно обновлять. В технологии металлургии тоже самое – меняются материалы, оборудование, технология – нужно менять документацию. С человеком проще – как только изменения появились, через минуту перестроили свою работу, а на программу нужен программист.

В общем куча организационных проблем, даже на стадии обсуждения экспертной системы. И незабываем про точность такой системы – я не предполагаю, что даже через год, точность могла бы быть более 96 процентов в любом варианте модели. А что делать с оставшимися 3 – 4% ? мне что, перепроверять за всеми, что они запросили и что им вернула система? Я и так ежедневно, без выходных правил данные за своими подчинёнными, а тут бы пришлось проверять работу всех пользователей.

Сколько цена ошибки в металлургии – продукция принимается по партиям; партии бывают разного размера. но в любом случае под угрозой сразу сотни тысяч долларов за каждое решение. Ошибка и отправляем партию продукции на переплавку. Одна партия примерно стоила 300 к. долларов, металлом собственного производства стоит в 6 – 10 раз дешевле или ещё меньше. Недополученная прибыль расценивается как убыток и допускать этого нельзя.

Разработка экспертной системы – это тянет на НИОКР, то есть на постоянную команду, на крупные затраты без внятной перспективы. Сколько может стоить в наших условиях, вот реальный кейс – при изменении сырья мы затратили десятки млн. долларов (больше полусотни), и едва справились, хотя тоже была сформирована группа на 20 человек, полгода подготовки и всё мимо. Понимая это, создание команды не рассматривается, что может быть и правильно, поскольку теорию таких вопросов разработали даже не за последние полвека и ясно, что особого эффекта создание выделенной команды не даст. Неприятные цифры приводить не буду, хотя подготовил.

Есть путь попроще – сделать справочник по технологии. Только такое уже есть – это ГОСТы, инструкции, нормативные документы. Если выбрать оттуда какие то отдельные вопросы, то теряется связность смыслов. Технология взаимосвязана – поменяли в одном месте, это за собой тянет изменение в следующих переделах производства. И получается что полностью нормативную документацию средний человек освоить не может из за её объёма и сложности, а упростить нельзя – теряются ключевые моменты.

Какой экономический эффект может дать такая экспертная система – положительный только в руках обученного и посвящённого в контекст специалиста. Того кто не в теме, к экспертной системе даже подпускать нельзя – мало ли чего они там начитаются, не понимая ограничений. Как действует средний интеллект – вот рекомендации по улучшению или выполнению технологии – они достаточно просты и понятны. Так почему бы от себя не добавить немного больше – ну наверное же будет лучше. И задают параметры температуры на 10 градусов Цельсия больше или меньше, не осознавая, что в первом случае заготовку разорвёт, а во втором не получим структуры. И откуда у них могут быть такие знания, если всё что они прочитали это свои режимы работы по инструкции, а остальное им не интересно. Поэтому эффект вполне может быть и отрицательным – ну система же рекомендовала, по рекомендациям и работали, с погрешностью (ну может чуть больше) – такие слова часто бывают как объяснение брака.

Такие вопросы по экспертной системе нужно согласовывать с акционерами – как это отразится на цене акций? А если не удастся в установленные сроки сделать, то как реагировать, кто виновен? И опять вопрос – а как это отразится на цене акций?

Финансовые /экономические директора всегда спрашивают экономию, а тут она не предполагается, ну разве что на счёт снижения ошибок. Только ошибок и так не должно быть – почасового персонала нанято десятки тысяч, у кого то в обязанностях следить за недопущением ошибок. Сокращений не предполагается? – ну так тогда зачем вообще выделять финансовые и трудовые ресурсы на такую затратную работу.

Сколько можно было предположить прибыли от эк. системы? – даже не представляю; я вопросы и так понимал, а остальн��е в непонятных ситуациях обращались ко мне – то есть комбинату это и так ничего не стоило.

Какой технический результат мог бы быть достигнут? Весьма существенный, только и понять его мог бы обученный специалист. Это как с медицинскими экспертными системами – можно много чего найти у себя по симптомам и потом врачи не понимают что делать с такими пациентами – симптоматика смазана самостоятельным лечением, ложные симптомы от ложной начитанности – ну много таких историй врачи озвучивают, в металлургии тоже самое.

Очень неприятный вопрос – какую терминологию использует персонал? Большинство использует свои лингвистические изыски, самовыдуманные термины, а результат что будет возвращено от экспертной системы пользователь может вообще не понять. Такое сверху донизу – от новичка до начальников цехов и выше. Сколько бы не создавали внутренней документации, ей мало кто пользуется – слишком много документации, слишком она сложна, нет на неё времени даже полистать. И поэтому вопрос обучения это каждодневный вопрос, экспертная система это не лечит.

Итого, что бы дала экспертная система? Затраты на производство снижаются? – нет. Операционные расходы снижаются? – нет. Логистика, отгрузка, запасы, снижение численности персонала? – нет. С другой стороны, это бы повысило уровень компетенции персонала? – да, но только тех у кого образование и опыт работы, а их и так обучал я. Система сняла бы очевидные ошибки? – да, но для этого уже был нанят я.

По рекомендациям системы – была очень неприятная история, к которой меня подключили в действительно са��ый последний момент и я выдал чёртову дюжину замечаний даже не готовясь (не предоставили время на подготовку). Раскрасневшийся председатель совещания стал заново опрашивать представителей подразделений – “Вы готовы с учётом этих замечаний?” И представители подразделений / цехов уже совсем не радостно запинаясь бормотали, что им нужно время обдумать, посоветоваться, что мои замечания очень незначительны, но в данный момент они не могут дать ответ, что наша технология и требования к технологии по документации заказчика почти идентичны, вот они и не заметили расхождений.

По итогам той истории с чего можем предполагать, что пользователи будут скрупулёзно вчитываться в рекомендации экспертной системы? Может быть эффект тоже будет – почти нет различий?

И в целом такая экспертная система это всего лишь одна песчинка из общего каркаса производства, которое складывается из основных фондов, поставщиков, логистики, государственных органов, персонала, его обучения и сотен других крупных вопросов.

Сколько человек будет пользоваться такой экспертной системой – от 7 до 10 человек, постоянно вероятно менее 5. Сколько стоит разработать такую систему – примерно 8 месяцев за первую версию и три отрываемых от производства специалиста, исходя из моего предыдущего опыта.

Вот так вот в тезисно – кратком виде и без математики мои размышления по экспертной системе как я её тогда понимал – я давно это написал. Получается, что даже крупное предприятие на 25 т. человек персонала не может себе позволить просто так сделать экспертную систему и даже не может громко заявить что будем делать. Даже у таких крупных предприятий нет ресурсов в достаточном количестве.

И когда я в новостях вижу репортажи о внедрении ИИ, внедрении каких то систем и прочего рекомендующего в производство, то у меня всегда вопрос – какая точность ЭС и кто у вас корректирует ошибки системы в реальном времени?

Автор: alexhu

- Запись добавлена: 16.10.2025 в 09:29

- Оставлено в

Советуем прочесть:

- Fix Price масштабировал систему видеоаналитики на все магазины сети

- Резюме этапа ПО

- Почему крупным компаниям стоит внедрять экспертную систему для управления проектами?

- Приглашаем на вебинар «Дорожная карта к идеальной ИИ-инфраструктуре»

- Человеческий фактор — главная проблема в использовании ИИ

- Билл Гейтс: «Это одна из самых важных книг об искусственном интеллекте, когда-либо написанных»

- К 2026 году большинство компаний планируют нанять директора по генеративному ИИ

- Суперкомпьютер добился 10% производительности мышиного мозга

- Вышел ToonComposer — инструмент для генерации аниме по ключевым кадрам

- Астма. Причины, симптомы, терапия